Les principes physiques et les plus importants facteurs d'influence

L'épaisseur des couches peut être mesurée en utilisant de manière non destructive la méthode d'induction magnétique. La condition préalable pour cela est un matériau de base magnétisable, par exemple en acier ou en fer. Le revêtement, d'autre part, doit être non magnétique. Ce processus est donc adapté à la mesure des revêtements galvaniques tels que le zinc et le chrome, ainsi que des peintures et des matières plastiques.

Voilà comment la mesure fonctionne

La sonde de mesure à induction magnétique est constituée d'un noyau en fer autour duquel une bobine d'excitation est enroulée. Un courant alternatif à basse fréquence circule à travers cette bobine (typiquement dans la plage Hz). Cela crée un champ magnétique alternatif autour des pôles du noyau de fer.

Maintenant, lorsque le pôle de la sonde se rapproche d'un objet magnétisable, par exemple une pièce en fer, le fer renforce le champ magnétique alternatif. Une bobine de mesure enregistre cette augmentation en tension. La différence de tension dépend de la distance entre le pôle et la pièce de fer. Pour les pièces revêtues, la distance correspond à l'épaisseur de la couche.

Voici à quoi vous devez faire attention pendant la mesure

Toutes les méthodes de test électro-magnétiques sont des méthodes comparatives. Cela signifie que le signal mesuré est comparé à une courbe caractéristique, qui est stockée dans le dispositif. Pour que le résultat soit correct, la courbe caractéristique doit être adaptée aux conditions de la mesure. Ceci est réalisé par un étalonnage.

Une bonne calibration fait toute la différence!

Les facteurs qui affectent considérablement les résultats d'une mesure comprennent: la perméabilité magnétique du matériau de base, la géométrie de l'échantillon et la rugosité de la surface. En outre, l'opérateur peut également influencer le résultat.

Perméabilité magnétique

La perméabilité magnétique indique dans quelle mesure un matériau s'adapte à un champ magnétique. Des substances telles que le fer ou le nickel présentent une perméabilité élevée. Ils se sont magnétisés et renforcent le champ magnétique.

Etant donné que la perméabilité est différente pour les métaux et leurs alliages, le dispositif de mesure doit être recalibré lorsque le matériau change.

Les surfaces courbes

Dans la pratique, la plupart des erreurs de mesure se produisent en raison de la forme de l'échantillon. Avec des surfaces courbes, la proportion du champ magnétique qui passe à travers l'air est différent. Par exemple, si un dispositif de mesure est calibré sur une feuille plane, mesurer sur une surface concave conduirait à un résultat inférieur, alors que la mesure sur une surface convexe conduirait à un résultat supérieur. Les erreurs se produisant dans ces cas-là peuvent être plusieurs fois la valeur réelle </ p>

Petites pièces plates

Un effet similaire peut se produire si l'échantillon est faible ou très mince. Egalement dans ce cas, le champ magnétique va au-delà de l'échantillon et dans l'air, ce qui fausse systématiquement les résultats de mesure. Pour éviter ces erreurs, vous devez toujours calibrer sur une partie non revêtue qui correspond au produit final .

Rugosité

Pour les surfaces rugueuses, le résultat peut être déformé selon que le pôle de la sonde est placée dans une « vallée » ou sur un « pic » du profil de rugosité. Avec de telles mesures, les résultats varient considérablement et il est conseillé de répéter les mesures à plusieurs reprises afin d'accumuler une moyenne stable. En général, la mesure d'épaisseur du revêtement sur des surfaces rugueuses fait uniquement sens si le revêtement est au moins deux fois aussi épais que les pics de rugosité sont élevés.

Pour une meilleure précision, Fischer offre des sondes avec des pôles particulièrement grands, ainsi que sondes composées de deux pôles. Ces sondes intègrent le profil de rugosité et donc permettent de réduire la dispersion des valeurs mesurées.

Influence de l'utilisateur

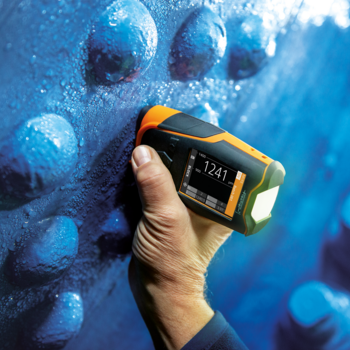

Enfin et surtout, la façon dont le dispositif de mesure est utilisé joue également un rôle important. Assurez-vous que la sonde soit disposée verticalement sur la surface et sans pression. Pour une meilleure précision, un support peut être utilisé pour abaisser automatiquement la sonde sur l'échantillon.

- Vers le produit: MMS Inspection DFT MMS Inspection DFT

- Vers le produit: Série MP0 & MP0R Série MP0 & MP0R

- Vers le produit: FMP100 et FMP150 H FMP100 et FMP150 H

- Vers le produit: PHASCOPE PMP10 DUPLEX PHASCOPE PMP10 DUPLEX

- Vers le produit: DMP10-40 DMP10-40

- Vers le produit: Portefeuille de sondes Portefeuille de sondes

- Vers le produit: FISCHERSCOPE MMS PC2 FISCHERSCOPE MMS PC2

- Vers le produit: FISCHERSCOPE MMS Automatisation FISCHERSCOPE MMS Automatisation

- Vers le produit: Normes d'étalonnage certifiées pour les mesureurs portables Normes d'étalonnage certifiées pour les mesureurs portables