3DDC utilise le SR-SCOPE® RMP30-S et le DUALSCOPE® FMP150 pour raccourcir le temps de production et réduire le coût des matériaux

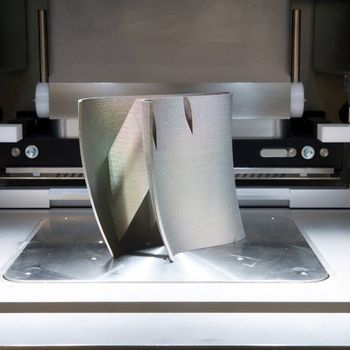

Créée en juin 2007, 3DDC est une entreprise britannique réputée, spécialisée dans le traitement et finitions de surfaces de pièces fabriquées par additifs et par prototypage rapide. L'entreprise est spécialisée dans le traitement de surface de pièces métalliques pour des projets ponctuels ou des productions en petits lots dans le but d'améliorer les propriétés mécaniques ou la finition cosmétique des pièces. 3DDC produit des composants pour un large éventail d'industries, notamment l'aérospatiale, l'architecture et le sport automobile.

Avant Fischer, 3DDC utilisait des instruments traditionnels tels que le micromètre mécanique. Cela a entraîné des difficultés à obtenir des mesures reproductibles lors de la mesure de couches métalliques sur des géométries complexes. La mesure des revêtements de blindage CEM en particulier s'est révélée problématique car elle impliquait de mesurer des revêtements minces de cuivre et de nickel des deux côtés des petits composants. La combinaison des propriétés mécaniques des métaux et la proximité des couches de surface adjacentes ont rendu cette application extrêmement difficile. Par conséquent, 3DDC avait besoin d'instruments spécifiques pour obtenir des lectures précises et fiables.

La solution pour 3DDC était le SR-SCOPE® RMP30-S avec la sonde ERCU N et le DUALSCOPE® FMP150 avec la sonde nickel FN4D. Cette combinaison a permis à 3DDC de déterminer avec précision l'épaisseur de revêtement de chaque couche sans l'influence des autres couches.

Graham Barton, directeur général de 3DDC, a déclaré: «Fischer a manifesté un réel intérêt afin de nous aider à résoudre nos problèmes de mesure. Une fois que j'ai expliqué nos problèmes de mesure, ils ont immédiatement recommandé les bons instruments pour nos besoins. Peu de temps après notre rencontre au Surface World Show, Fischer a visité nos bureaux du Bedfordshire pour une démonstration des instruments de mesure sur les composants fabriqués que nous n'avions pas pu mesurer de manière fiable. Investir dans les deux instruments Fischer s'est avéré être une excellente décision. Maintenant, nous sommes en mesure de produire des pièces de haute qualité pour nos clients avec des temps de production plus courts et des coûts de matériaux plus faibles car nous ne surplaquons plus. »