Revêtements sur les contacts électriques: mesure simple à l'aide de la Méthode de Fluorescence de rayons X

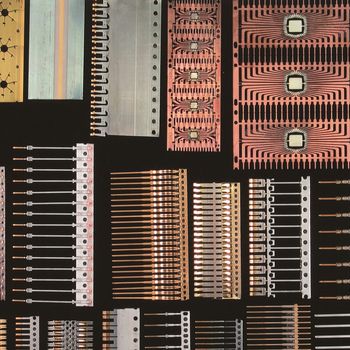

En raison de sa large gamme d'applications, de nombreuses technologies existent pour la fabrication des connecteurs dans la zone des connexions électriques. Ces technologies sont finalement destinées à optimiser les paramètres importants tels que la résistance électrique ou la capacité de contrainte mécanique pour l'application. A cet effet, les matériaux de base métalliques avec un ou plusieurs revêtements métalliques sont normalement utilisés comme matériaux de contact. L'épaisseur de ces revêtements est importante pour la caractérisation des contacts. La mesure d'épaisseur des revêtements est donc essentielle pour le procédé et pour le contrôle de qualité dans la production de contacts électriques.

Le tableau 1 montre plusieurs exemples de matières de base utilisées fréquemment ainsi que des revêtements pour des connexions électriques. Les combinaisons possibles génèrent de nombreux systèmes de revêtement, y compris des revêtements multiples, qui exigent une mesure. Pour la détermination exacte de l'épaisseur de revêtement par analyse de fluorescence aux rayons X, la structure de revêtement et le matériau de base doivent être connus. Cela implique généralement de nombreuses mesures. La gestion et les étalonnages parfois nécessaires pour ces mesures sont consammatrices de temps et peuvent conduir rapidement à la confusion et certaines structures peuvent être sujettes à erreur. Le nombre de mesures nécessaires peut désormais être considérablement réduit avec WinFTM® version 6 du logiciel d'évaluation.

La méthode IOBC (indépendante de la composition de base) simplifie la procédure. Avec cette méthode, l'épaisseur du revêtement peut être mesurée correctement quelle que soit la composition du matériau de base. La simplification de la procédure renforce la précision de la mesure. Un matériau de base modifié est correctement pris en compte automatiquement par le logiciel.

Ces options offertes par WinFTM® V 6 sont mieux illustrée sur la base d'exemples spécifiques. Le premier exemple est le système Au / Ni / base. Divers alliages de Cu et alliages de Fe sont utilisés comme matières de base. Pour l'évaluation classique, le logiciel pour tous les contacts Au / Ni du matériau de base respective à mesurer doit être connue (mesurée). En mesurant le procédé IOBC, tous les contacts peuvent maintenant être mesurés en une seule opération. La comparaison d'un système de revêtement (films d'une épaisseur connue) sur les spectacles CuSn6 et CuZn36 ce que le matériau de base n'a pratiquement aucune influence sur l'épaisseur du revêtement mesuré. De plus, les résultats obtenus norme moins sont très satisfaisants en termes de précision et la reproductibilité des revêtements Au et Ni. Même lorsque l'on mesure libre standard.

Il y a une limitation de la méthode IOBC pour les revêtements qui contiennent des éléments qui sont également présents dans le matériau de base, par exemple Cu / CuZn. Un matériau de base définie doit être utilisé dans ce cas. revêtements Sn constituent une exception importante à cette règle: Etant donné que l'élément Sn a deux largement séparé des composants mesurables dans le spectre de fluorescence de rayons X (Sn-K et les lignes Sn-L), où les deux lignes de la couche peuvent être vus, mais seulement les lignes Sn-k du matériau de base, avec leur haute énergie, contribuent au spectre. Par conséquent, les revêtements de Sn sur les matériaux de base contenant du Sn peuvent également être mesurés en utilisant la méthode IOBC. Le tableau 3 montre une comparaison entre différents revêtements de Sn sur CuSn6 et CuZn36. L'influence de la matière de base de l'épaisseur mesurée revêtement de Sn est également négligeable dans ce cas.

Conclusion

Les nombreuses mesures nécessaires pour les connecteurs en raison du grand nombre de systèmes de revêtements employés et des matériaux de base diverses peuvent être considérablement réduites avec le logiciel WinFTM® V6. Cela réduit considérablement le temps et l'effort, et réduit le risque d'erreurs.